微纳加工技术与智能电气设备研究部 精密模具制造的创新引擎

在当今科技飞速发展的时代,精密制造是高端装备与智能设备的基石。微纳加工技术与智能电气设备研究部,正是聚焦于这一前沿交叉领域的核心研发机构。其研究范畴中,模具技术——特别是面向微纳尺度与智能化需求的模具——占据着至关重要的战略地位。

一、 研究定位:当微纳加工遇见智能模具

该研究部的核心使命,在于突破传统制造的精度与效率极限。微纳加工技术致力于在微米乃至纳米尺度上进行材料的去除、增材或改性,以实现极其精密的特征结构。而智能电气设备则为这一过程提供了感知、决策与执行的“大脑”和“神经”。模具,作为将设计转化为大批量、高一致性产品的关键工具,自然成为这两大技术汇流的焦点。研究部的工作,便是研发能够应用于微纳尺度成型、并集成智能传感与控制功能的新一代模具系统。

二、 核心技术方向

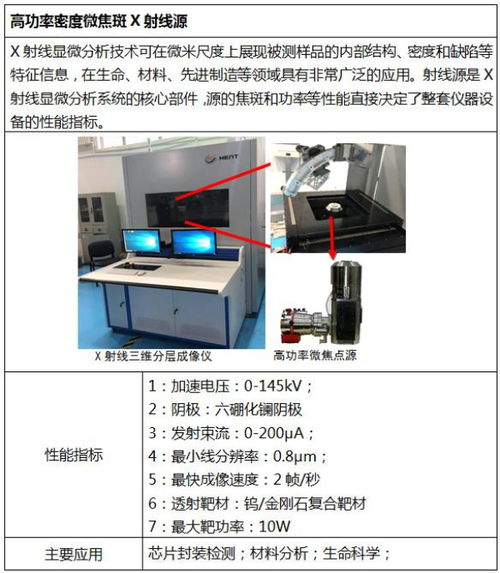

- 微纳尺度模具设计与制造:研究用于生产微机电系统(MEMS)、微流控芯片、精密光学元件、高端连接器等产品的模具。这涉及到超精密加工(如超精密切削、飞秒激光加工)、电铸、LIGA(光刻、电铸和注塑)等工艺,以在模具内腔创造复杂的三维微纳结构。

- 模具的智能化与状态感知:将微型传感器(如应力、温度、位移传感器)嵌入模具内部或关键位置,实时监测成型过程中的压力分布、温度场、模腔填充状态以及模具自身的磨损、疲劳情况。通过智能电气系统进行数据采集与分析,实现工艺过程的在线监控与优化。

- 自适应与主动控制模具系统:基于实时感知的数据,通过集成微执行器(如压电陶瓷、微热流道控制阀),实现对模具关键参数(如局部温度、合模力、排气)的动态、精准调节。这能显著改善成型质量,尤其对于异构材料、复杂薄壁件的成型至关重要。

- 面向智能电气设备的新型模具应用:研发用于制造柔性电子、固态继电器、微型传感器、高效散热模组等智能电气设备关键部件的专用模具。这些模具往往需要满足特殊材料(如导电聚合物、陶瓷复合材料)的成型要求。

三、 关键挑战与创新路径

- 精度与寿命的平衡:微纳特征模具对材料、加工和表面处理提出了极致要求,如何在保证超高精度的延长其在高频次、高压下的服役寿命,是核心挑战。解决方案包括开发新型模具钢材、超硬涂层(如类金刚石涂层)以及先进的表面织构技术。

- 多物理场耦合设计与仿真:微纳尺度下的流动、传热、力学行为与宏观尺度迥异。需要发展高精度的多物理场耦合仿真平台,在模具设计阶段就精准预测成型过程,减少试错成本。

- 系统集成与标准化:将传感、执行、控制单元微型化并可靠地集成到有限的模具空间内,同时确保信号的稳定传输与抗干扰能力,需要跨学科(机械、电子、材料、软件)的紧密协作。推动相关接口与数据协议的标准化,是产业化推广的前提。

四、 应用前景与产业价值

该研究部在智能模具领域的成果,将直接赋能于:

- 电子信息产业:提升智能手机、可穿戴设备中精密结构件、天线、声学组件的生产质量与效率。

- 生物医疗领域:推动一次性微流控检测芯片、植入式医疗器械的低成本、规模化制造。

- 新能源与电动汽车:优化电池管理系统中的精密连接器、功率模块封装外壳的制造工艺。

- 高端光学产业:实现衍射光学元件、微透镜阵列等产品的批量复制生产。

微纳加工技术与智能电气设备研究部通过对模具这一传统工业基石进行“微纳化”与“智能化”的双重革新,正在为高端制造业安装上更为敏锐的“眼睛”和更灵巧的“双手”。它不仅代表着精密制造技术的发展方向,更是连接前沿科研与大规模产业化应用的关键桥梁,对于提升国家在高端装备领域的核心竞争力具有深远意义。

如若转载,请注明出处:http://www.sxjsccj.com/product/45.html

更新时间:2026-03-01 17:52:03